技术实现要素:

本发明要解决的技术问题是:现有技术中的蜂窝芯的生产方法存在以下问题:

工序繁琐复杂,需要经过涂胶、热压、锯切分条、拉伸、头尾料切除等多道工序,生产效率较低,而且生产所需的设备种类多,设备投入成本大;工序多导致工位的数量多,每个工位就需要配备相应的人力,人力成本较高;另外,热压工序耗能较大,进一步提高了成本。

生产中需要用到胶水、乙酸乙酯、锯片、冷却酒精等工具和材料,辅材多,成本高,而且不环保。

锯切分条工序严重地降低了原材料铝箔的利用率,锯切的刀片具有一定厚度,每切出一个芯条,就会产生与刀片厚度一样宽的芯块的浪费,举例来说:刀厚为4mm,需要芯条的厚度为12mm,那么每切一条则需16mm的蜂窝芯块(12mm+4mm刀厚),材料利用率仅75%,另外地,由于锯切设备的条件局限以及涂胶层叠导致芯块两侧铝箔不能完全对齐,尺寸在公差之外,从而使得蜂窝芯块的头尾料需要切除,无法使用,这部分的废料约至少50mm,按照常规的芯块尺寸600mm宽幅计算,就有1/12的废料产生,加上刀厚的浪费,相当可观。

胶水及溶剂为化学物品,易燃且不环保,而且涂胶胶水因受温湿度的影响,浓度不稳定,导致芯条拉伸时会产生浓度低的地方脱胶或者浓度高的地方拉不开等情况,导致产品报废。

若生产钎焊蜂窝板,蜂窝芯须进炉高温钎焊脱胶,有胶水挥发,会使产品发黑,钎焊成品率地降低,而且产生废气,不环保,同时蜂窝芯钎焊一次,额外损耗钎焊炉的电能,成本地增加。因此生产钎焊铝蜂窝板之前,需要将蜂窝芯中的胶水去除。

本发明解决其技术问题所采用的技术方案是:一种铝蜂窝芯的制造方法,包括以下步骤:

S1、裁切铝箔窄料,得到若干个长度相同的铝箔条;

S2、若干个所述铝箔条依次层叠并对其它们的边沿,每层叠一个所述铝箔条后将其与上一层的所述铝箔条压紧并焊接固定,得到芯条;

S3、拉伸芯条,得到蜂窝芯。

作为优选,在所述步骤S2中,焊接的方式为激光焊接。

作为优选,当所述铝箔条的厚度为0.05~0.2mm,设定激光的功率的峰值为1~10kw。

本发明的有益效果是,这种铝蜂窝芯的制造方法具有以下优点:

本制造方法只需要裁切、压紧、焊接、拉伸等工序,工艺过程简化,设备及人工投入减少,热压工序的电能损耗也能完全省去,降低了生产成本。

通过焊接的方式固定铝箔,免除了胶水、乙酸乙酯、冷却酒精等辅材的实用,降低了成本。

由于不需要实用刀具裁切芯块,因此不会因此产生废料;其次,铝箔的长宽都在裁切后完全达到公差范围,堆叠整齐后直接焊接固定,芯条非常工整,不需要再进行锯切来调整对其,所以在原材料的利用率上,有了较大的提升。

铝箔焊接处就相当于传统工艺中的胶条,由于每一条铝箔条堆叠好后即刻焊接,不会发生错位、不固定等问题,芯条拉伸后,芯孔的形状规整。另外,焊接的强度远胜于胶水,因此在拉伸蜂窝芯时,拉裂的情况会远远低于传统工艺,提高了产品质量和良品率。

此工艺中无需用胶,生产钎焊蜂窝板时,免去除胶工序,不会产生废气,同时便于后续产品的生产。且拉伸好的蜂窝芯等同于钎焊好的蜂窝芯,因此可直接与铝板装配进炉钎焊,制成产品,节省了一次钎焊所产生的电损耗,也简化了制作钎焊铝蜂窝板的工序,降低能耗。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是现有技术中的铝蜂窝芯的工艺过程示意图。

图2是本发明的一种铝蜂窝芯的制造方法的实施例的工艺过程示意图。

图中1、原材料,2、胶条,3、铝箔片,4、芯块,5、芯条,6、蜂窝芯,7、铝箔窄料,8、铝箔条,9、焊条。

铝蜂窝芯简介

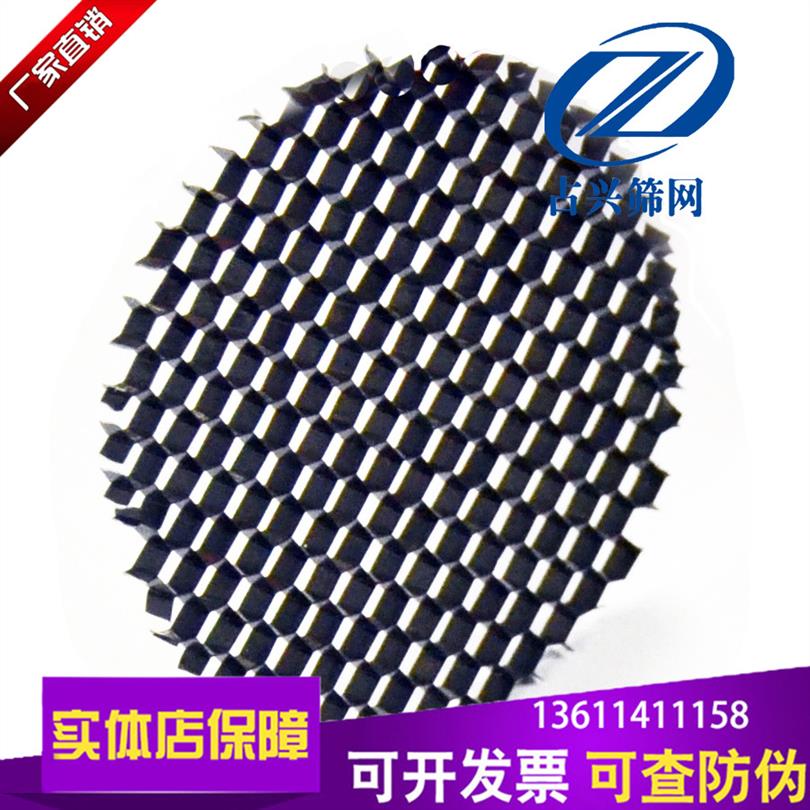

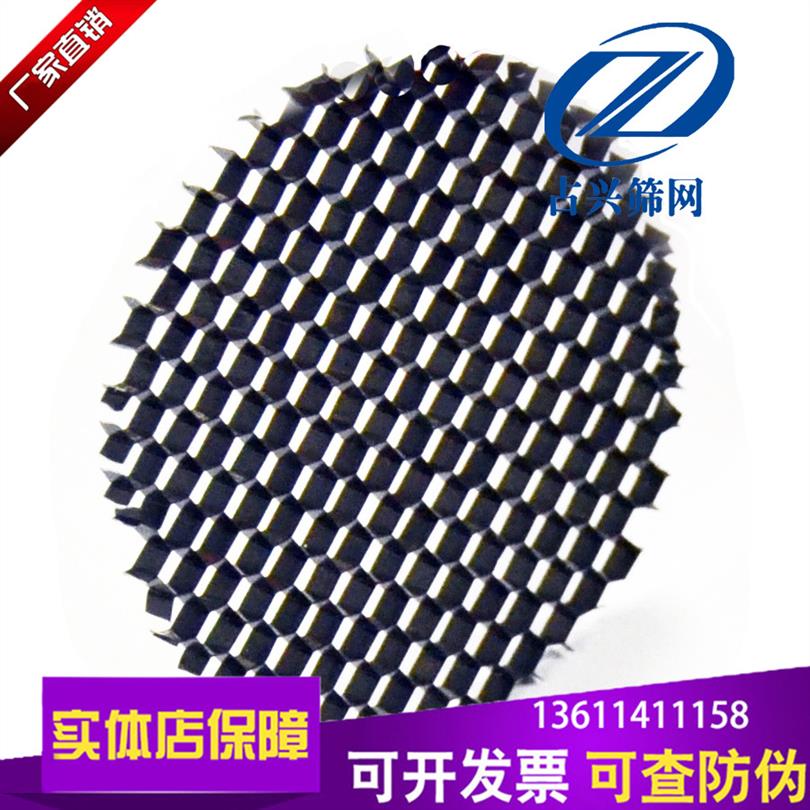

铝蜂窝芯是由多层铝箔粘合,叠压,然后拉伸展开成规则的正六边形蜂窝芯子。铝蜂窝芯具有尖锐、清晰的孔壁,没有毛刺,适合的芯对面材的粘接及其它用途。

蜂窝板芯层为六边形铝蜂窝结构,相互牵制的密集蜂窝有如许多小工字梁,可分散承担来自面板方向的压力,使板受力均匀,了面板在较大面积时仍能保持很高的平整度。另外,空心蜂窝还能大大减弱板体的热膨胀性。铝蜂窝芯材的供货形式分为铝蜂窝叠块、铝蜂窝芯条及拉伸后的铝蜂窝芯块。

蜂窝网芯的广泛用途:

装饰材料:铝蜂窝幕墙复合板、铝蜂窝天花复合板、铝蜂窝防静电复合地板、铝蜂窝隔墙复

合板(电子厂房)、铝蜂窝复合防火门、铝蜂窝复合大理石板等;

家用电器:空调冷触媒网、冰箱除臭块、暖风机晶格网、空气清新机导风栅等;

灯饰行业:各种展览射灯导光栅、照明、交通灯的隔栅等;

5、孔格边长:A=0.6、0.8、1.0、1.5、2.0、2.5、3、4、5、6、8、10、12、15

1、产品特点:聚光导光作用强,表面光洁度高,品质

一种铝蜂窝芯的制造方法与流程

背景技术:

当今社会,越来越多的地方需要用到减重,轻量化的材料,以达到节能增效等目的,铝蜂窝板应运而生,铝蜂窝板是上下面底板为铝薄板,其内部为铝蜂窝状结构的芯层,三者组合而成的板材,目前应用十分广泛,包括航空航天,船舶运输,,轨道交通等,无论是传统的胶粘铝蜂窝板,还是新型的钎焊铝蜂窝板,内部芯层是的部分,因此蜂窝芯是铝蜂窝板的关键,是主体。

目前铝蜂窝芯的制造方法以胶粘后拉伸成型为主,结合图1,简单描述目前铝蜂窝芯的制造方法:

原材料1为具有一定宽度的铝箔,将铝箔根据所需长度分切成若干段,使用涂胶设备在一段铝箔上涂覆胶水,形成胶条2,胶条2沿铝箔的长度方向间隔排列,至此为层铝箔片3,将第二层铝箔片3铺设在层铝箔片3上并进行热压,两层铝箔的四边对其,层铝箔片3上的胶条2将第二层铝箔片3黏住,然后在第二层铝箔片3上按照之前的方式涂覆胶水,之后重复上述方法,将若干层铝箔整齐的层叠起来,形成芯块4;根据蜂窝芯所需的厚度分切芯块,得到多个芯条5;后将芯条拉伸,成型为蜂窝芯6。

现有的这种蜂窝芯的生产方法需要经过涂胶、热压、锯切分条、拉伸、头尾料切除等诸多复杂反锁的工序,生产效率较低,而且生产所需的设备种类多,设备投入成本大;工序多导致工位的数量多,每个工位就需要配备相应的人力,人力成本较高;另外,热压工序耗能较大,进一步提高了成本。

锯切分条时,因为机械加工局限性,头尾料会有接近芯块的1/6不能加工,同时锯切的刀宽也会构成对材料的浪费,因此材料浪费严重,材料有效利用率降低。目前锯切加工的精度水平有待提高,锯切分条后蜂窝芯厚度尺寸一致性较差,影响产品质量。

胶水及溶剂为化学物品,易燃且不环保,而且涂胶胶水因受温湿度的影响,浓度不稳定,导致芯条拉伸时会产生浓度低的地方脱胶或者浓度高的地方拉不开等情况,导致产品报废。

若生产钎焊蜂窝板,蜂窝芯须进炉高温钎焊脱胶,产生废气,不环保,同时蜂窝芯钎焊一次,额外损耗钎焊炉的电能,成本地增加。

-/gbachab/-