产品别名 |

玻璃钢模压模具 |

面向地区 |

全国 |

玻璃钢模具的优点:

一、聚氨酯拉挤模具在拉挤成型工艺中所使用的聚氨酯树脂,无论是热固性的还是热塑性的,都有好的韧性,可提供优良的静态力学性能和抗冲击性能;

二、粘度低,确定纤维良好浸湿;相对凝胶时间长,方便启动和停机;聚合,加快工艺速度。可形成光洁的表面,也可降低成本,聚氨酯拉挤成型能够经济的实现,不需大的投资;

三、聚氨酯拉挤模具制成品,其刚度和强度性能不错,可在建筑、基础设施和运输市场中代替钢或者铝;脆性小,不会开裂或劈裂,紧固性能不错;聚氨酯拉挤材料的硬质表面决定了其低吸水率的特点;

四、聚氨酯拉挤制成品,还具有装配方便的优点,紧固特点好。

玻璃钢模具的铺层步骤:

一、模具胶衣开端凝固后,就可以开端铺层了。铺层工序不能过快,通常1天铺2-3层玻纤布或玻纤毡。

二、铺层要用一些量的模具树脂。这种树脂的功能要比通常树脂好一些。铺层过程中工人要配胶,即树脂中要加个推动剂与固化剂。

三、用涂胶东西涂胶,铺一层玻纤织物涂一层胶,一起要用铁辊赶平织物,排走气泡,使胶均匀。到设定厚度后,铺层完毕。

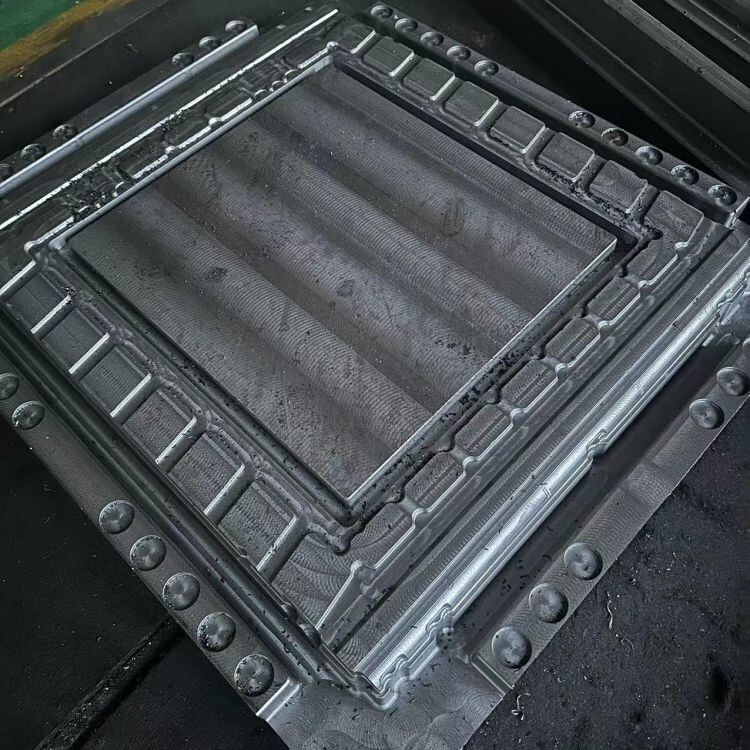

玻璃钢模具是模压工艺实现的基础,制品表面质量在很大程度上取决于模具的制造精度,良好的制品质量是由的模具质量稳定的。在模具设计过程中要根据制品的具体要求,设计成型零件和模具结构,还要根据制品的需求量,表面质量要求、性能要求等选择适当的材料。孔是塑料和复合材料制品常见的结构,本文在讨论典型孔成型结构的基础上,给出了一种适用于复合材料模压成型的后导入挤压打孔结构。在纤维增强的树脂基复合材料制品中,对于要求不高的孔,通常在模压时,这些孔的成型采用与注射模具相类似的结构,针对孔的结构特点,采用碰穿、插穿、对碰和对插等形式

使用玻璃钢复合材料加工而成的模具,简称为玻璃钢模具。

相对金属模,如钢模、铝模等,玻璃钢模具有制模快、质量轻和综合成本低等优势,比硅胶模或简易模等,具备更持久的使用性,其为低成本实现批量化生产制品创造了有利条件。

玻璃钢模压模具有阴模,阳模,对合模等,具体选用哪种内型要看产品的结构,工艺,质量要求等。不管选用哪种内型,做之前先分析产品结构,要考虑怎样分型,以便于脱模。制作:模具胶衣(如,940)一遍,厚度在0.2MM左右,涂刷均匀,胶衣固化后一层表面毡,注意控制树脂含量。表面毡固化后检查表面有无气泡,如果有的话用刀挑掉,180号砂纸将表面打毛,除去灰尘,做无碱300G毡,(一般建议做两到三层待其固化,做的时候用辊筒赶尽气泡,毡做好后,做04或06布,(布与毡交替制作,注意方向性),直到所需厚度。(一般模具厚度不超过10MM)。模具做好后,有的还需要制作增加筋。有条件的话可将模具放置于烘房(温度40左右)24小时。脱模,切除毛边,打磨,(鹰牌水砂纸),根据模具表面情况一般从600号开始,直至2000号,(水磨时注意方向性)间隔性检查一下。抛光,先用1号抛光剂,后用三号。处理结束之后打蜡或者脱模剂。

玻璃钢成型模具制造特点如下:

一、压缩模的型腔和型芯尺寸是由塑件所要求的形状和尺寸精度决定的。由于模具是在加热(60℃-150℃)状态下工作的,故加热时尺寸会胀大,而型腔冷却后,尺寸又会收缩,反复交替,故在制造压缩模时,除按图样尺寸精心加工与制造外,还应当把型腔和型芯的磨损及上述热胀冷缩因素考虑进去,以使模具长期使用时,能确定制品质量。

二、在制造压缩模时,其型芯与型腔应配合加工。经配合加工后,可用石蜡或橡皮泥边修边试修整加工。待检验合格后,再淬硬及修磨。

三、为了便于取出制品,型腔与型芯应该加工出出模斜度。

四、压缩模的上模与下模的位置精度,一般是由导柱、导套导向来确定的。在加工时,导柱、导套安装孔位应一致,配合间隙应适当。成形孔、嵌件孔、型芯固定板上的型芯孔等均应与导柱、导套孔保持相应的位置精度,以使模具装配后,运动灵活。

五、压缩模的成形零件应进行抛光和镀铬,使其表面粗糙度达到0.20μm以上。